DAF

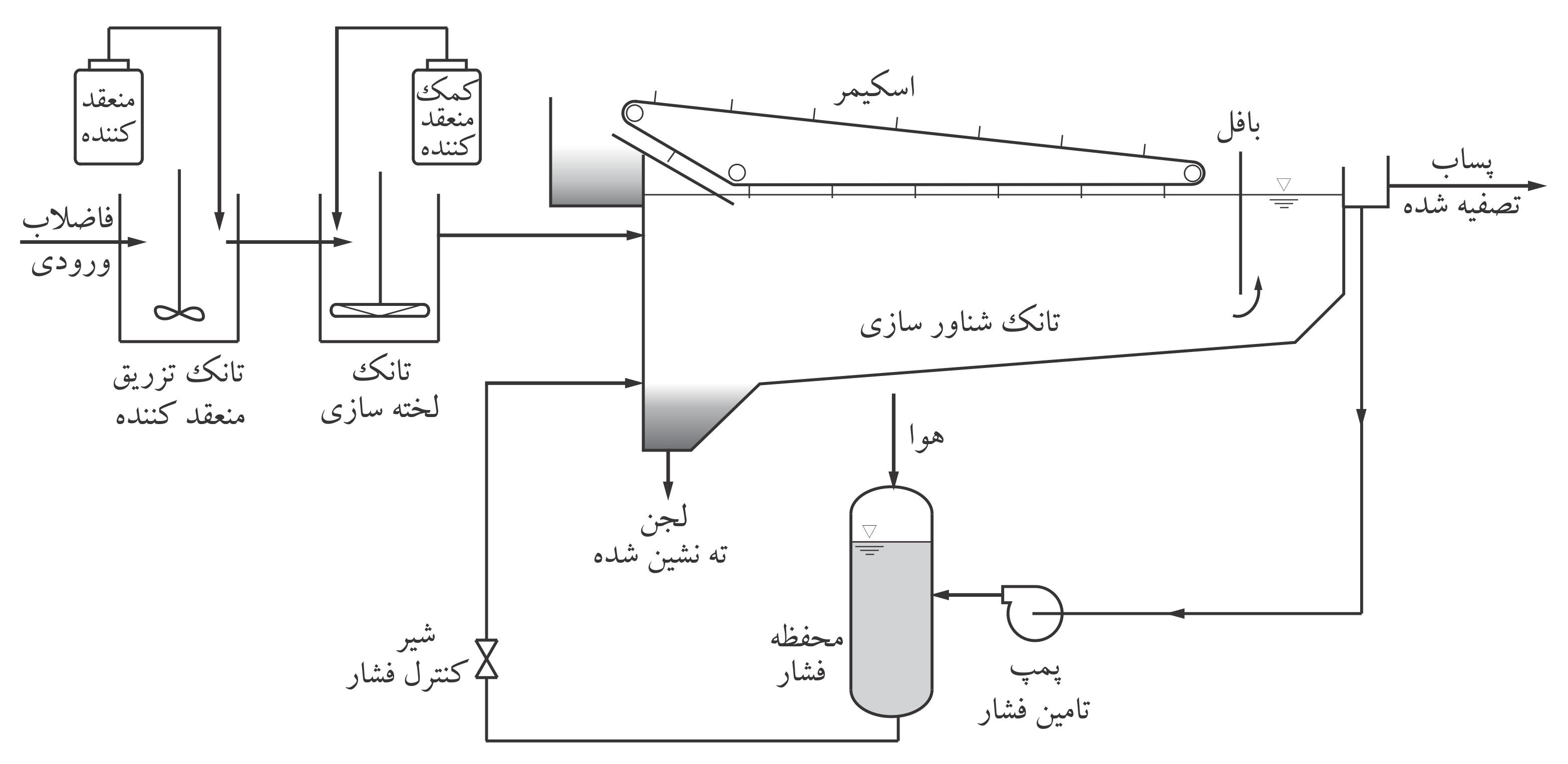

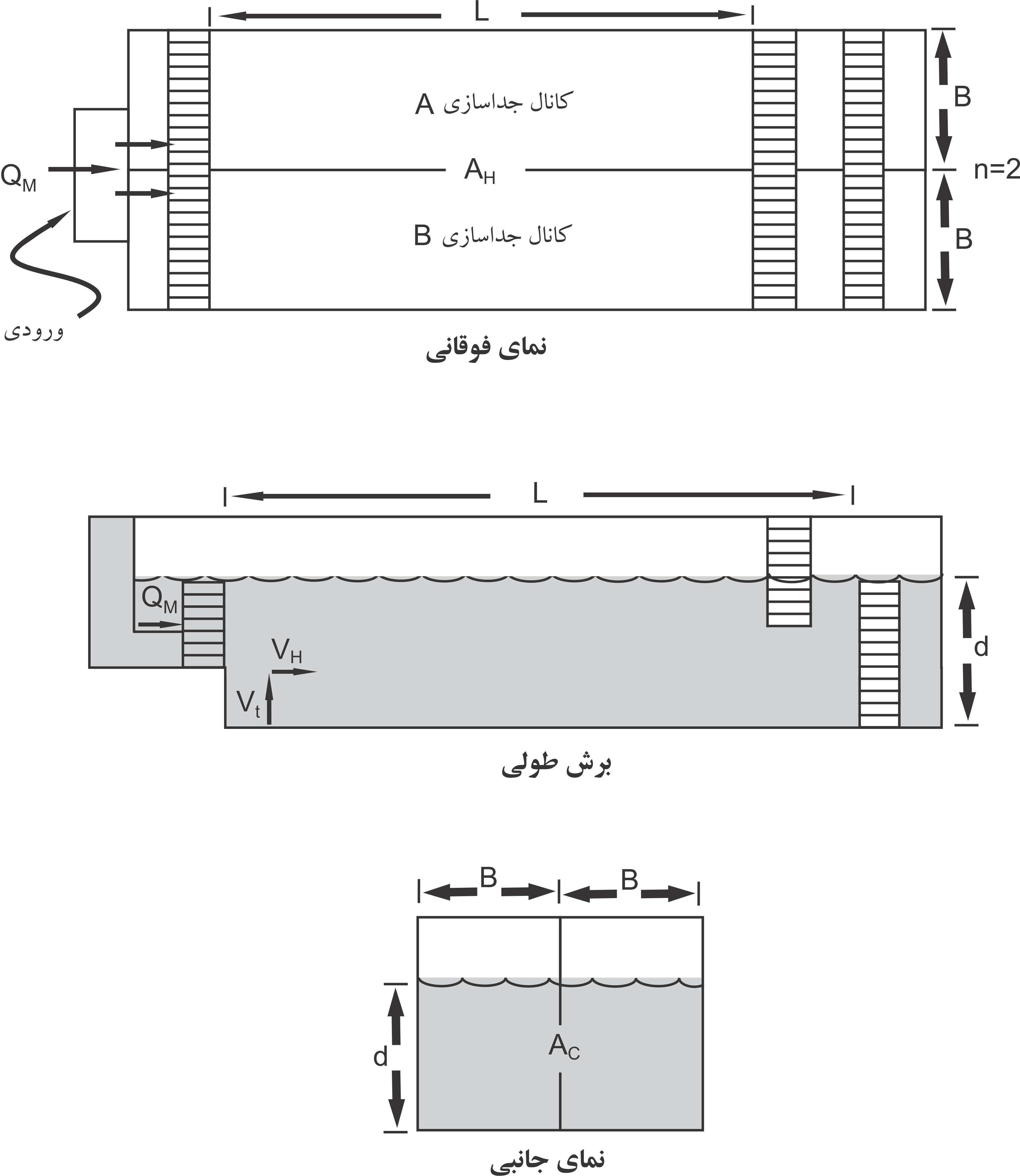

شناور سازی با هوای محلول امروزه یکی از پیشرفته ترین و بهترین فرآیندهای جداسازی روغن و چربی از فاضلاب است. فرآیند DAF نوعی فرآیند جداسازی چربی و روغن از فاضلاب است که در آن از حبابهای هوا برای تسریع در شناور سازی و جداسازی ذرات روغن و چربی استفاده می شود.

در این فرآیند هوای فشرده در یک محفظه تحت فشار 5-2 بار در مجاورت فاضلاب قرار گرفته و به سبب وجود این فشار در آن محلول می گردد. زمان ماند فاضلاب در این محفظه حدود 3-1 دقیقه است و پس از آن فاضلاب وارد مخزن شناور سازی می شود. در این مخزن به سبب کاهش فشار سیال به فشار اتمسفریک، حلالیت فاضلاب کاهش یافته و هوای فشرده محلول بصورت نامحلول درآمده و به سمت سطح سیال صعود می کند.

همزمان با صعود حباب های بسیار ریز هوا، ذرات معلق مانند ذرات روغن و چربی به آنها چسبیده و به سرعت بر روی سطح فاضلاب شناور می شوند. یک اسکیمر بصورت متناوب ذرات معلق شناور شده را از روی سطح جمع آوری می کند.

به منظور افزایش راندمان فرآیند DAF معمولاً قبل از شناورسازی، با استفاده از یک واحد انعقاد و لخته سازی قطر ذرات معلق در فاضلاب افزایش داده می شود. در واحد انعقاد و لخته سازی معمولاً مواد شیمیایی مانند PAC, NaOH, پلی الکترولیت، کلروفریک یا آلوم بکار می رود.

در صورت تأمین هوای محلول کافی به کمک DAF می توان غلظت چربی و روغن خروجی را به کمتر از 20 میلی گرم بر لیتر رساند که این مقدار باعث دستیابی به راندمان بیش از 90 درصدی می شود. نسبت هوای مورد نیاز به مقدار مواد معلق در این حالت در حدود 3 درصد می باشد.

در تصفیه فاضلابهای صنایعی چون لبنی، تولید روغن های خوراکی، فرآورده های نفتی و تولید و فرآوری روغن های صنعتی که بخش عمده ای از آلودگی مربوط به ذرات چربی و روغن است، استفاده از DAF می تواند بطور قابل ملاحظه ای COD و BOD5 فاضلاب را کاهش دهد. بطور مثال در صنایع تولید روغن های خوراکی راندمان حذف COD فرآیند DAF حدود 70 درصد است. حذف روغن و چربی توسط فرآیند DAF معمولاً بسیار کم هزینه تر و موثرتر از دیگر فرآیندهای فیزیکی، شیمیایی و بیولوژیکی بوده و همین مسئله کاربرد این فرآیند را در برخی صنایع بسیار گسترش داده است.

مهمترین مزایای فرآیند DAF عبارتند از:

1- راندمان بسیار بالا در حذف ذرات معلق و روغن و چربی

2- اشغال فضای بسیار کم

3- هزینه بسیار کمتر نسبت به روشهای بیولوژیکی در حذف روغن و چربی

4- جلوگیری از اعمال بارهای اضافی آلودگی بر واحدهای بیولوژیکی

5- سهولت دسترسی به کلیه تجهیزات مورد نیاز

6- عدم نیاز به دوره راه اندازی طولانی

7- عدم حساسیت فرآیند نسبت به وجود ترکیبات سمی

از فرآیند DAF بصورت گسترده ای در تصفیه انواع فاضلاب ها به خصوص فاضلاب های ذیل استفاده شده است.

1- صنایع لبنی

2- صنایع تولید روغن های خوراکی

3- پالایشگاه های نفت و فرآورده های نفتی

4- صنایع تولید روغن های صنعتی

5- صنایع تولید کاغذ و مقوا

6- رستوران های بزرگ و مراکز تولید انبوه غذا

7- کارخانجات فرآوری گوشت قرمز و سفید

8- صنایع تولید نان صنعتی و کیک و شیرینی

بدون ديدگاه

بدون ديدگاه

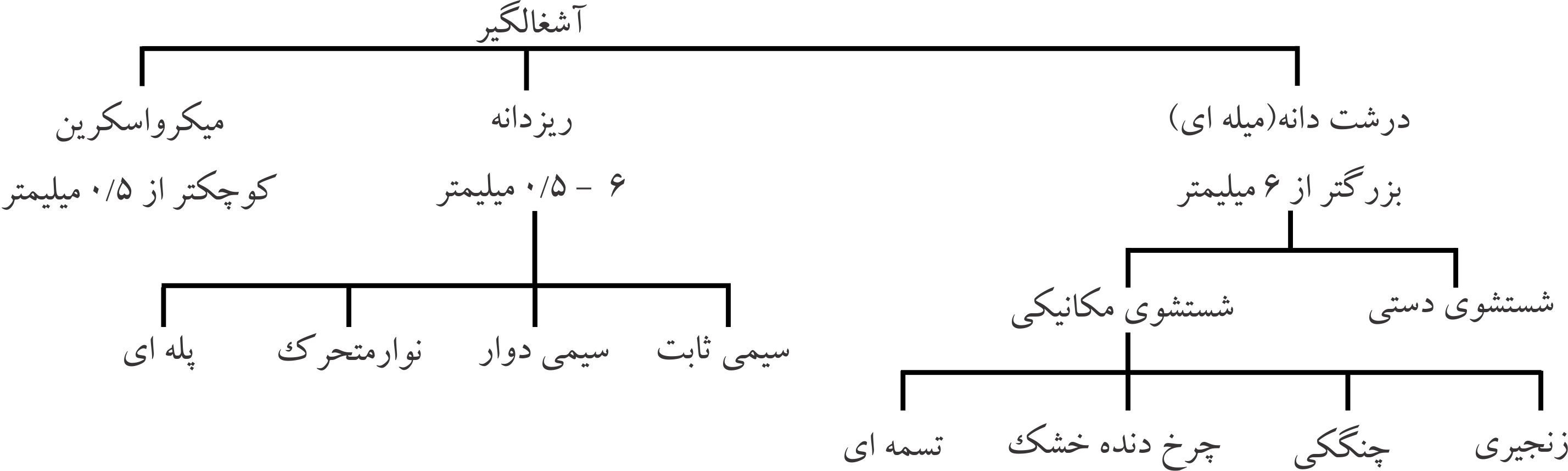

اولین فرآیندی که معمولاً از آن در سیستم های تصفیه فاضلاب استفاده می شود، فرآیند آشغالگیری است. آشغالگیر وسیله ای است که مشابه یک الک می تواند ذرات درشت را از جریان فاضلاب جدا نماید. مهمترین اهداف استفاده از یک آشغالگیر عبارتند از:

اولین فرآیندی که معمولاً از آن در سیستم های تصفیه فاضلاب استفاده می شود، فرآیند آشغالگیری است. آشغالگیر وسیله ای است که مشابه یک الک می تواند ذرات درشت را از جریان فاضلاب جدا نماید. مهمترین اهداف استفاده از یک آشغالگیر عبارتند از: